Selos Mecânicos

Princípios básicos de funcionamento de Selos Mecânicos

Saiba tudo sobre o assunto

1. Requisitos de Vedação

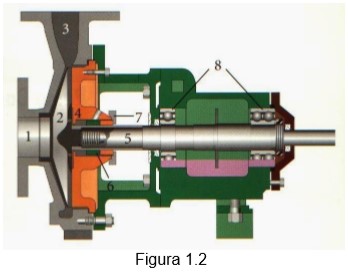

Há dois tipos básicos de vedações: estáticas e dinâmicas. Vedações estáticas são utilizadas onde não houver movimento relativo na junção a ser vedada. As juntas e anéis “O” são vedações estáticas típicas. As vedações dinâmicas são utilizadas quando uma superfície se move em relação à outra. Usa-se uma vedação dinâmica, por exemplo, quando uma haste ou eixo rotativo transmitem força ou movimento através de parede de um reservatório, Figura 1.1, através da carcaça de uma bomba, Figura 1.2, ou através da carcaça de um outro equipamento rotativo, como um filtro. Uma aplicação comum dos selos mecânicos é vedar o eixo rotativo de uma bomba centrífuga. Veja a Figura 1.2. Para melhor compreensão, convém rever rapidamente o princípio de funcionamento de uma bomba.

1- Sucção, 2- Rotor, 3- Descarga, 4- Espelho, 5- Eixo, 6- Selo Mecânico, 7- Sobreposta, 8-Mancais

Qualquer bomba converte a energia de um acionamento, como por exemplo, um motor elétrico ou turbina, em energia sob a forma de velocidade e pressão ao fluido que esteja sendo bombeado.

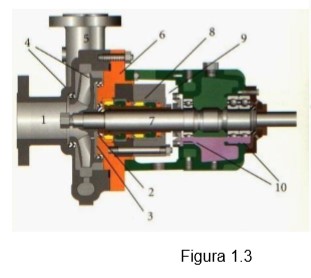

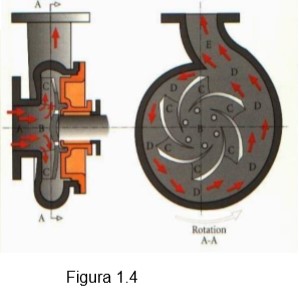

Numa bomba centrífuga com carcaça tipo voluta, o fluido entra pela sucção da bomba, no centro do rotor. Veja as Figuras 1.3 e 1.4.

O líquido entra no flange de sucção (A) e flui para o olho do rotor (B). É impulsionado pelas aletas do rotor (C) sendo acelerado na direção da rotação do rotor. À medida que o líquido deixa o rotor, a velocidade do líquido aproxima-se da velocidade das extremidades das aletas. A carcaça é em forma de voluta ou espiral. A medida que o líquido move-se em alta velocidade de uma área de folga estreita (rotor para carcaça da bomba) para uma área de folga mais larga, a energia (sob a forma de quantidade de movimento) é convertida sob a forma de pressão e o fluido (deslocando-se a uma pressão mais alta) aproxima-se do bocal de descarga (E), sendo direcionado para o mesmo.

A pressão da descarga irá forçar parte do fluido por trás do rotor, onde ele tentará escapar em torno do eixo rotativo. Os fabricantes de bombas utilizam diversas técnicas para reduzir a pressão do fluido que tenta escapar, como:

1) Fazer furos de equilíbrio no rotor, para que a maior parte da pressão escape para o lado da sucção do rotor (ver rotor da figura 1.3), ou;

2) A adição de pequenas pás na face traseira do rotor (ver rotor da figura 1.2).

Todavia, como não há modo de se eliminar totalmente essa pressão, é preciso usar dispositivos de selagem para limitar a fuga do produto para a atmosfera. Esses dispositivos, tipicamente, são gaxetas de compressão ou selos mecânicos.

A escolha de um método de selagem precisa ser cuidadosamente analisada para cada aplicação, em relação aos requisitos de instalação, manutenção, consumo de energia, perda de produto e custos de tratamentos de efluentes.

2. Caixa de Gaxetas

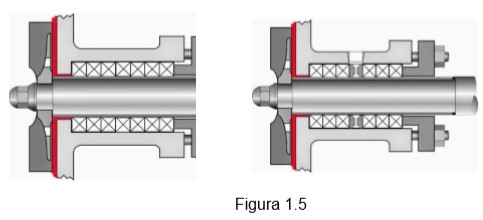

As primeiras tentativas para se controlar o vazamento de fluido em torno de hastes ou eixos em movimento consistem em simplesmente restringir a força entre o eixo e a parede do reservatório ou da carcaça da bomba, através de um material macio e resiliente, envolvendo o eixo como uma extensão da parede do tanque ou da bomba. Os dispositivos usados para este fim receberam o nome caixa de gaxetas. Essas vedações primitivas evoluíram para o conceito moderno de gaxetas de compressão, atualmente encontradas numa grandes variedades de materiais e formas para atender às mais variadas aplicações. A Figura 1.5 mostra uma caixa de gaxetas típica, vedada por anéis de compressão, de secção quadrada. As gaxetas de compressão, que precisam ser cuidadosamente montadas numa caixa de gaxetas limpa, são mantidas num lugar por um preme-gaxetas. À medida que os parafusos são apertados, a pressão é transmitida pelo preme-gaxetas as gaxetas forçando-as contra o eixo ou luva, fazendo a vedação. Visto que esta pressão não é uniformemente distribuída pelas gaxetas, o desgaste mais intenso ocorre nas primeiras gaxetas, próximas ao preme gaxetas, onde há mais vedação (veja a Figura 1.5). O calor desenvolvido pelo atrito, que se concentra na área de contato entre as gaxetas e o eixo ou luva, pode ser reduzido, permitindo-se que o fluido vaze para a atmosfera, a uma vazão controlada, geralmente em torno de 90 gotas (6 ml) por minuto num eixo de 50 mm de diâmetro.

A selagem através de gaxetas de compressão é um sistema frequente em diversas aplicações devido ao seu baixo custo inicial, fácil disponibilidade e facilidade de instalação. Por outro lado, sua manutenção é relativamente cara, e a quantidade de fluido liberada ao meio ambiente pode ser superior à permitida pelas normas vigentes.

3. Selos Mecânicos Simples

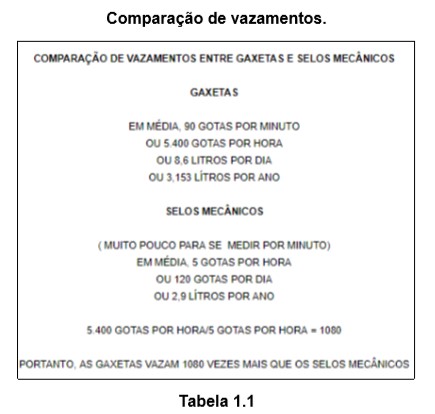

O selo mecânico foi desenvolvido para eliminar as desvantagens das gaxetas de compressão. O vazamento pode ser reduzido a um nível que atenda as normas vigentes (Veja tabela 1.1), e o custo de manutenção será bem menor. Por outro lado o treinamento do pessoal de manutenção precisará ser de melhor nível, o custo inicial poderá ser maior, e o selo mecânico poderá ter de ser especificamente projetado para a aplicação. Há dois grupos principais de vedações para eixos rotativos. Um grupo é caracterizado pela ausência teórica de atrito entre os elementos rotativo e estacionário do selo mecânico. Os selos mecânicos de bucha e de labirinto pertencem a este grupo. O segundo grupo caracteriza-se pelo atrito direto entre as duas superfícies, em função da rotação do eixo. Dentro deste grupo, há dois subgrupos principais. Os retentores labiais e as gaxetas de compressão pertencem à primeira subdivisão, ao passo que os retentores faciais (mais comumente chamados selos mecânicos) pertencem à segunda.

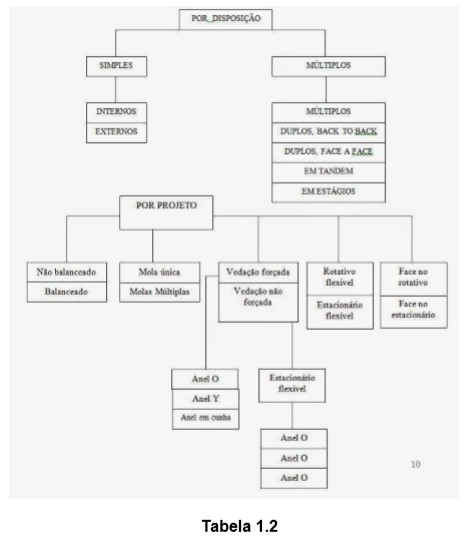

Os selos mecânicos podem ser classificados por projeto e por disposição conforme a tabela 1.2.

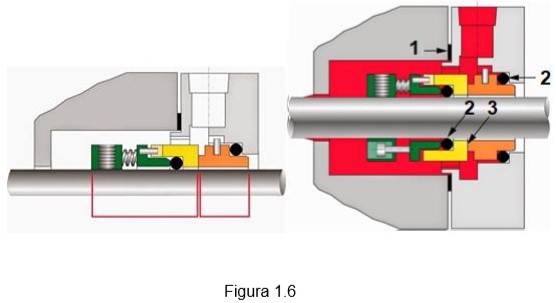

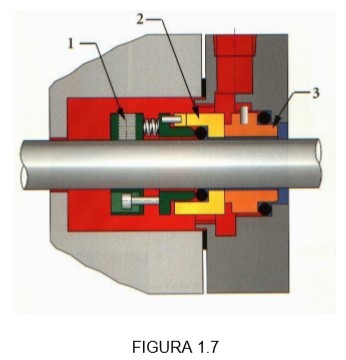

Todos os selos mecânicos são constituídos de três conjuntos de peças. Como mostra a Figura 1.6, eles são:

A) Um par de faces primárias de selagem: uma rotativa e outra estacionária, mostradas aqui em amarelo e laranja (3). B) Um par de vedações secundárias, conhecidas como vedação de eixo e vedação da sede, tais como anéis “O”, cunhas e anéis “V” posição 1 e 2. C) Peças do selo mecânico incluindo sobreposta, colares, anéis de compressão, pinos, molas e foles, mostradas aqui em verde e cinza claro.

Classificação dos tipos de selos mecânicos.

Todos os selos mecânicos partilham a mesma tecnologia básica. Isto é, ter duas faces extremamente lisas e planas em contato, uma girando com o eixo enquanto a outra permanece estacionária com a caixa. Estas faces de selos são seladas aos seus suportes apropriados através do uso de vedações secundários (Ex.: O’Rings). As faces são mecanicamente comprimidas pelas molas ou foles (metálicos ou não) e flexíveis, afim de que possam ser postas em contato e mover-se para compensar desalinhamentos estáticos e dinâmicos, como também o desgaste.

Na figura 1.7 o número (1) representa as partes de metal que posicionam e faz o selo girar com o eixo da bomba, elas devem também acomodar desalinhamentos dinâmicos causados por run-out, deflexão e outros impulsos do eixo da bomba dentro de uma certa tolerância.

O número (2) representa a face rotativa do selo plana, dentro de três bandas de luz, as molas e a pressão hidráulica comprimem a mesma contra a face estacionária (3).

O número (3) representa a face estacionária e é mantida normalmente na sobreposta e permanece fixa em operação. Alguma face estacionária não possui pinos anti-rotação, e todos têm alguma forma de vedação secundária para interromper o fluxo do líquido entre ela e o seu suporte (sobreposta) da mesma maneira a face deve estar com planicidade correspondente a no máximo três bandas de luz (consultar Departamento Técnico da Orion Vedações).

4. Lubrificação das Faces de Selagem

As faces de um selo mecânico típicos são lubrificadas com uma película de fluido entre elas. Ao projetar selos mecânicos em função dos níveis desejados de vazamento, durabilidade e consumo de energia, é preciso levar em consideração como as faces serão lubrificadas dentre uma série de alternativas.

Para escolher o tipo ideal de selo mecânico, é preciso conhecer o máximo possível sobre as condições de operação e o fluido a ser selado. Consulte a Orion Vedações para melhor discutir o projeto de selagem a ser utilizado em sua aplicação. A obtenção de informações completas sobre o fluido e o meio ambiente permitirá que se escolha o selo mecânico ideal para uma vida longa sem problemas.

i. Pontos de Vedação

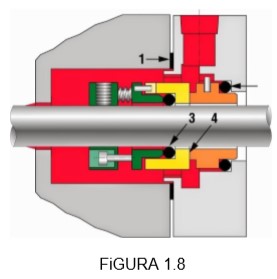

Há quatro pontos principais de vedação num selo mecânico axial. Veja a Figura 1.8. A vedação primária é na face de selagem (ver 4) o caminho de vazamento no Ponto 3 é bloqueado por um anel “O”, “V” ou em cunha. Os caminhos de vazamento nos pontos 1 e 2 são bloqueados por juntas ou anéis “O”.

Se você precisar de um serviço de qualidade, conheça a Orion Vedações, atendemos em São Paulo, Acre, Alagoas, Amapá, Amazonas, Bahia, Ceará, Distrito Federal, Espírito Santo, Goiás, Maranhão, Mato Grosso, Mato Grosso do Sul, Minas Gerais, Pará, Paraíba, Paraná, Pernambuco, Piauí, Rio de Janeiro, Rio Grande do Norte, Rio Grande do Sul, Rondônia, Roraima, Santa Catarina, Sergipe, Tocantins.